Geschleudert, nicht gerührt

08.04.2025

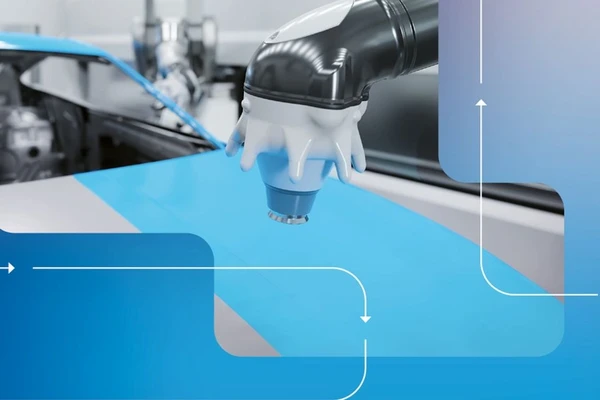

E-Autos, Energiespeicher oder elektrisches Fliegen – effiziente und zuverlässige Rotoren sind ein Schlüssel für die Technologien der Zukunft. Im neuen Green Technology Center der Konzerntochter Schenck RoTec in Darmstadt dreht sich alles um das Thema Nachhaltigkeit.

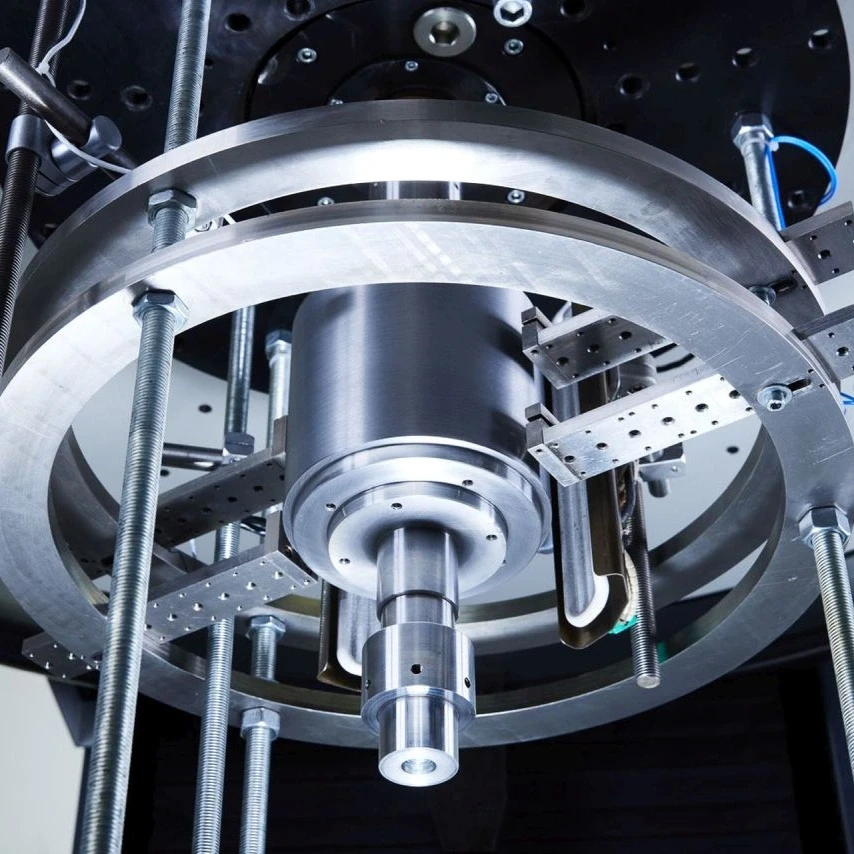

Immer schneller und schneller dreht sich der Rotor im Schleuderstand. Zunächst läuft alles rund. Doch plötzlich bildet sich ein kleiner Riss an seiner Außenseite. Nur einen Augenblick später birst er in Bruchstücke. „Wir bekommen jeden Rotor an seine Belastungsgrenze“, sagt Matthias Hartnagel schmunzelnd. Er ist Technischer Leiter in der Beratung. Nicht jedes Mal sind die Testergebnisse so spektakulär, wie sie eine Highspeed-Kamera in diesem Fall festgehalten hat. Manchmal verformen sich die Rotoren auch nur. Aber jede kleine Verformung kann im speziell eingerichteten Messraum des neuen Green Technology Centers genauestens untersucht werden.

Unter dem Motto „Enabling sustainable rotating technology“ dreht sich hier alles um das Thema Nachhaltigkeit. Denn zuverlässige Rotoren sind für die Zukunft von zentraler Bedeutung. Dabei geht es nicht nur um innovative Motoren in der E-Mobilität, wo die neue Generation von Rotoren im Vergleich zu früher viel mehr Leistung bei gleichzeitig geringerem Gewicht benötigt. Auch bei Energiespeichern oder Verdichtern von Wasserstoff spielen sie eine große Rolle. Hinzu kommen neue Rotoren aus der Luft- und Raumfahrtindustrie, etwa für das elektrische Fliegen. Und alle müssen getestet werden.

„Die Nachfrage nach unseren Leistungen ist in den letzten Jahren stetig gewachsen“, sagt Hartnagel. „Um den Bedarf zu decken, haben wir mehrere neue Schleuderstände eingerichtet. Die wurden damals allerdings über das Gelände verteilt, wo gerade Platz war und wo Umgebungsbedingungen erfüllt waren. Irgendwann war klar, dass das mit den langen Wegezeiten sehr ineffizient ist.“ Weil auch der Messraum als Teil des Zertifizierungszentrums vergrößert werden sollte, entstand die Idee, beide Service-Angebote in einer Halle zu bündeln.

Nach rund zwei Jahren Planung, wie eine Werkshalle aus den 1960er-Jahren für die neuen Zwecke ertüchtigt werden kann, und einem weiteren Jahr Bauzeit wurde das Green Technology Center im Juli 2024 eröffnet. Die helle Halle mit Holzverkleidung mutet freundlich und einladend an. „Wir wollten einen gewissen Showroom-Charakter schaffen und gleichzeitig die hohen Anforderungen an die Informationssicherheit erfüllen. Hier wird in angenehmer Arbeitsatmosphäre erstklassiger Service erbracht“, so Projektleiter Marcel Uhl.

Wir bekommen jeden Rotor an seine Belastungsgrenze.

Matthias Hartnagel, Leiter Technisches Consulting bei Schenck RoTec

Kollegen werden zu Häuslebauern

Planung und Bau der Halle wurden von einer Projektgruppe aus fünf Schenck-Mitarbeitenden sowie einer Architektin konzipiert. Je nach Bedarf wurden Fachplaner für Roh- und Trockenbau, Heizung-Lüftung-Sanitär (HLS), Elektriker, Maler oder Schreiner hinzugezogen. Die Koordination der verschiedenen Gewerke erforderte viel Kommunikation und manchmal auch Vermittlung. Herausfordernd war zudem, durch den Bau und Umzug so wenig Stillstand wie möglich zu verursachen. Für die Projektmitglieder waren die Arbeiten weitgehend Neuland, auf dem sie quasi selbst zu Bauherren geworden sind. „Mittlerweile sind wir alle gewissermaßen HLS-Spezialisten“, lacht Melanie Wahl, die als Leiterin des Zertifizierungszentrums und des Messraums Teil der Projektgruppe war.

Hinzu kamen im ambitionierten Zeitplan immer wieder Überraschungen, die ein Umsteuern erforderten. So fand man unter dem bestehenden Hallenboden alte Fundamente, von denen vorher nichts bekannt war. Doch der Aufwand hat sich gelohnt. „Es war eine tolle Gelegenheit, ideale Arbeitsbedingungen zu schaffen. Wir konnten die Halle nach unseren Bedürfnissen gestalten“, erinnert sich Hartnagel. „Das hat uns motiviert, so viel Energie zu investieren.“

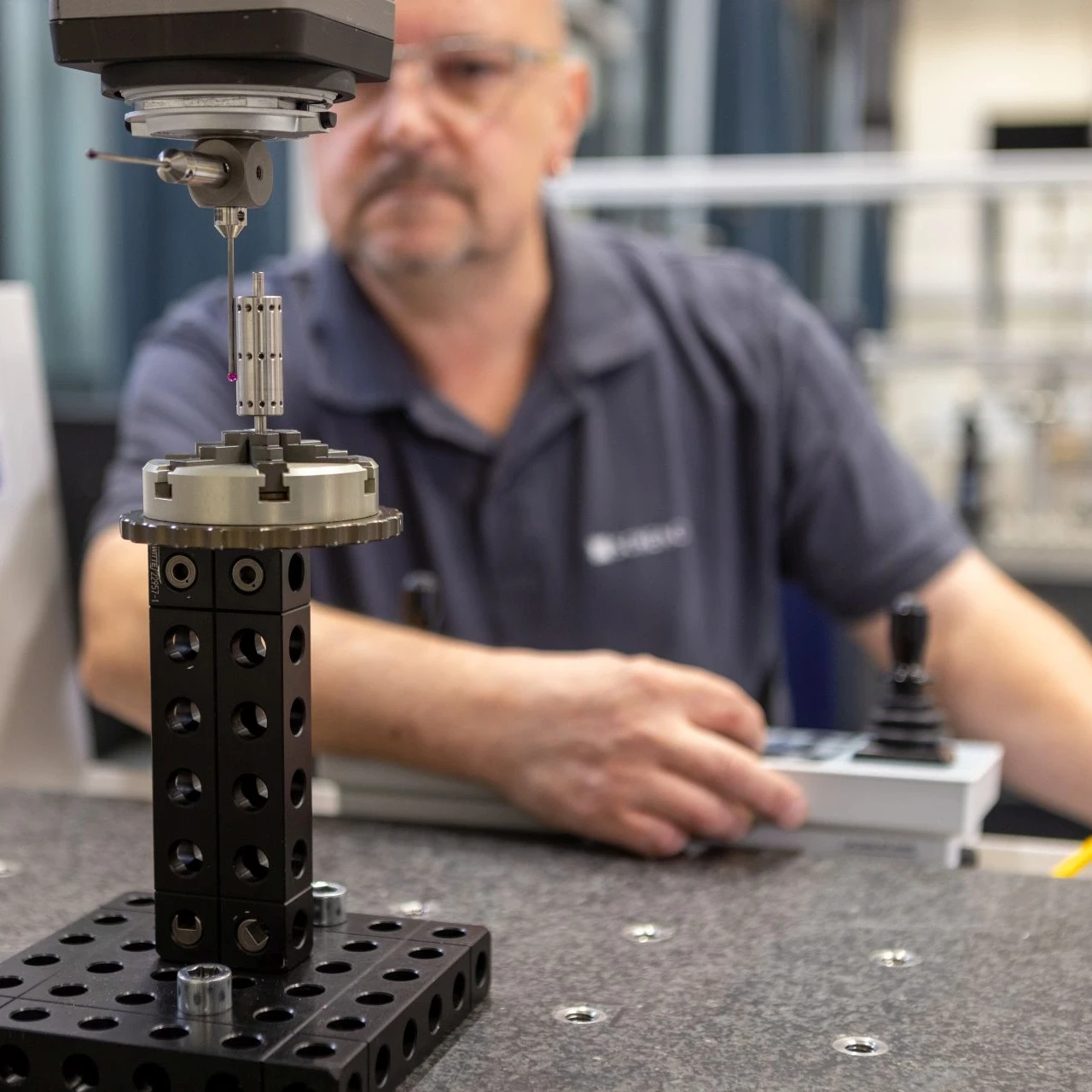

Die Halle untergliedert sich in zwei Hälften. Auf der einen Seite befinden sich die vier Schleuderstände. Darin können bis zu 400 Kilogramm schwere Rotoren geprüft werden und durch Einsatz verschiedener Getriebe Drehzahlen von bis zu 250.000 Umdrehungen pro Minute realisiert werden. Alle Schleuderstände stehen auf eigenen Fundamenten, die die enormen Kräfte aufnehmen können, die beim Bersten entstehen. Auf der anderen Seite stehen vier Auswuchtmaschinen, um etwaige Unwuchten direkt vor Ort auszugleichen, und das Zertifizierungszentrum mit eingegliedertem Messraum, der über drei hochpräzise Koordinaten-Messmaschinen verfügt.

AUF DAS µ KOMMT ES AN

„Wir gucken auf das µ, also den Tausendstelmillimeter“, sagt Wahl. Weil unter anderem schon geringe Temperaturunterschiede die Messergebnisse beeinflussen können, wird Zeit benötigt, um die zu prüfenden Teile auf die richtige Temperatur zu bringen. Das geschieht vorab in einem eigens eingerichteten Raum. So haben die Teile bereits beim Eintreffen im Messraum die notwendige Standardtemperatur. Zum Schutz vor äußeren Vibrationen, die ebenso Messergebnisse verfälschen können, ist das Fundament des Messraums von der Umgebung entkoppelt.

Grundsätzlich sind der Schleuderservice und das Zertifizierungszentrum zwei verschiedene Arbeitsbereiche mit teils unterschiedlichen Kunden. Während im linken Hallenbereich Rotoren schleudern, werden auf der rechten Seite sogenannte Gebrauchsnormale der Auswuchttechnik von Kunden geprüft, zum Beispiel Rotoren und Testmassen. „Unsere Arbeit im Zertifizierungszentrum kann man in gewisser Hinsicht mit der Hauptuntersuchung von Fahrzeugen vergleichen. Bei jedem Auto werden regelmäßig alle funktionskritischen Eigenschaften geprüft, etwa ob Bremsen und Lenkung funktionieren und ob Abgaswerte den Vorgaben entsprechen. Mit dem Prüfsiegel wird bestätigt, dass das Auto verkehrssicher ist. Ähnlich kann man sich das bei uns vorstellen“, veranschaulicht Melanie Wahl. Mit der rückführbaren Prüfung wird geprüft, ob die Rotoren und Auswuchtmaschinen international anerkannten Normen und Standards der Messtechnik entsprechen. Geometrie, Masse und die Messgröße Unwucht können geprüft werden – weltweit ein Alleinstellungsmerkmal bei Schenck RoTec. Damit können Kunden sicher sein, dass bei ihrer Maschine und den zugehörigen Gebrauchsnormalen alle funktionskritischen Eigenschaften in Ordnung sind.

Es gibt natürlich auch Überschneidungen mit den Schleuderprozessen. „Nach dem Schleudertest bei den Kollegen kommen die Rotoren häufig in unseren Arbeitsbereich, damit wir sie auf geometrische Verformungen hin untersuchen, die durch das Schleudern entstanden sein können“, erklärt Wahl.

Im gesamten Green Technology Center wird Diskretion großgeschrieben. Die Parzellen der Schleuderstände haben folierte Scheiben, damit sie nicht von außen einsehbar sind, aber trotzdem viel Licht einfällt. Im Messraum können Vorhänge zugezogen werden. Beim Eintreffen kommen Rotoren sofort in einen geschützten Bereich. Damit wird sichergestellt, dass nur Personen, die direkten Kontakt damit haben, wissen, was bearbeitet wird. Denn häufig landen dort Prototypen.

Wenn wir einmal einen Kunden gewonnen haben, wird er in aller Regel Stammkunde.

Marcel Uhl, Projektleiter bei Schenck RoTec

Testen, testen und nochmals testen

Gemeinsam mit Kunden Fortschritte bei der Entwicklung eines Produkts zu erreichen – das fasziniert Marcel Uhl. „Oft erhalten wir die erste Version eines Rotors zum Testen. Die verbessert der Kunde dann mit unseren Daten. Anschließend bekommen wir die geänderte Variante, prüfen erneut. Wenn wir feststellen, dass der weiterentwickelte Rotor zum Beispiel 50 Prozent mehr Drehzahl verträgt, ist das ein klasse Erfolgserlebnis.“

Der gesamte Prozess kann sich über Monate hinziehen – bis der Kunde zufrieden ist. „Irgendwann gibt es keine Prototypen mehr, sondern ein serienreifes Produkt“, sagt Uhl. Aber auch das muss getestet werden, vor allem auf seine Lebensdauer. „Um zu zeigen, dass das Produkt Jahre und länger hält, wird es immer wieder auf maximale Drehzahl beschleunigt und abgebremst. Und das typischerweise 50.000-mal, bis zu 14 Tage am Stück.“

Das technische Consulting ist für Uhl eine Stärke von Schenck RoTec. „Wir arbeiten nicht einfach Tests ab, sondern überlegen mit dem Kunden gemeinsam, was die eigentlichen Herausforderungen sind. Mit unseren Ideen helfen wir, einen Mehrwert zu schaffen“, sagt er. Gemeinsam mit dem Kunden die technische Abklärung vorzunehmen und die richtige Abfolge der Tests zu bestimmen, sei der zeitaufwendigste Part. Doch der zahlt sich aus, wie Uhl betont: „Wenn wir einmal einen Kunden gewonnen haben, wird er in aller Regel Stammkunde.“

Wir gucken auf das µ, also den Tausendstel eines Millimeters.

Melanie Wahl, Leiterin des Zertifizierungszentrums bei Schenck RoTec

- Die Konzerntochter Schenck macht es möglich, Auswuchtmaschinen mit der Cloud zu verbinden: → Das ist ja die Wucht!

- Im Green Technology Center bietet Schenck Services rund um Entwicklung und Produktion von Rotoren: → Green Technology Center eröffnet

- Rotoren sind essenzielle Bauteile, damit ein Motor läuft - Experten bei Schenck RoTec testen sie in ihren Schleuderständen mit einer speziellen → Zerreißprobe

Holger

Mayer

Global Director Digital and Marketing

Schenck RoTec GmbH

Landwehrstr. 55

64293 Darmstadt

Deutschland

Landwehrstr. 55

64293 Darmstadt

Deutschland