Immer den richtigen Typ an der Hand

08.04.2025

Automatisierung ist ein starker Wachstumstreiber für Industrieausrüster wie den Dürr-Konzern. Die Stärke der Automatisierung ist ihre Vielseitigkeit: Mal macht sie die Produktion schneller, mal präziser. Mal bewältigt sie schwere Lasten, mal besticht sie durch Ausdauer. Und unschlagbar effizient ist sie sowieso. Wir stellen eine Typenauswahl vor.

Der Dürr-Konzern ist in den vergangenen Jahren in die Spitze der weltweiten Automatisierungsbranche aufgerückt. Nicht nur durch die Übernahme von renommierten Unternehmen. Auch in etablierten Geschäftsbereichen wie Lackiertechnik oder Holzbearbeitung ist die Automatisierung zum Wachstumstreiber geworden.

Woran das liegt? Im Zusammenwirken mit künstlicher Intelligenz und großen Datenmengen können automatisierte Prozesse künftig viele Probleme der Industrie lösen. Dazu gehört zum Beispiel der Mangel an Fachkräften in den westlichen Ländern. Eine automatisierte Fertigung sichert zudem eine gleichbleibende Qualität von in Großserie hergestellten Produkten. Außerdem wachsen in zahlreichen Weltregionen Bevölkerung und Wohlstand. Das erhöht die Nachfrage nach Gütern und zwingt Unternehmen zur schnelleren Fertigung.

Im Dürr-Konzern prägen verschiedenste Eigenschaften das Gesicht der Automatisierung: Sie finden sich in Maschinen und Anlagen unterschiedlicher Bereiche – von der Holzverarbeitung über die Lackieranlage bis zur Medizintechnik. Wir stellen ausgewählte Typen mit ihrer je eigenen Charakteristik vor.

Die Dauerläuferin

Menschen verlegen weltweit gewaltige Mengen an Parkett-, Laminat- und Designböden. Die Schätzungen reichen bis zu 900 Millionen Quadratmetern pro Jahr. Das ist mehr als die Fläche Singapurs. Dafür sind Milliarden Dielen nötig, die beim Auslegen meist einfach per „Klick“ verbunden werden.

Um die riesigen Mengen herzustellen, müssen die Fertigungslinien von Unternehmen ständig in Betrieb sein. Die Konzerntochter HOMAG bietet eine Anlage an, die mit zwei bis drei kurzen Wartungspausen pro Jahr auskommt und sonst ununterbrochen läuft. „Vorn gehen die rohen Platten rein, hinten kommen verpackte Kartons mit den Dielen fertig zum Transport heraus“, sagt Andreas Winter, der im technischen Vertrieb und Produktmanagement tätig ist. Die Anlage fertigt vollautomatisch bis zu 300.000 Dielen am Tag. Alle diese Dielen hintereinandergelegt ergäben pro Jahr eine Strecke von knapp dreieinhalb Weltumrundungen. Ein Teil der Anlage ist die TENONTEQ D-800 – eine Meisterin im Dauerlauf.

Die gesamte Anlage besteht aus mehreren Komponenten. Zu Beginn trennt eine Längssäge die Rohplatten in Streifen, danach werden sie von einer Quersäge in einzelne Dielen aufgeteilt. Hochgenaue Profiliermaschinen fräsen die Klick-Profile in die Längs- und Querkanten der Dielen – die Steckverbindungen. „Die Dielen fahren mit bis zu 300 Metern pro Minute durch die Längsprofilierung hindurch", sagt Winter. Das entspricht einem Tempo von 18 Kilometern pro Stunde. Damit produziert die Anlage mehr als drei Dielen pro Sekunde. Die Oberfläche wird nochmals kontrolliert, dann werden die Teile gestapelt und automatisch verpackt.

Was sich einfach anhört, wird von der Technik raffiniert gesteuert. Das ist wichtig, damit der Bodenbelag später ein ansprechendes Muster ergibt. Sensoren und Kameras erfassen Markierungen in den Rohplatten und richten diese vor der Bearbeitung exakt aus, damit das Dekor der Dielen beim Verlegen präzise passt.

Die Anlage eignet sich zwar besonders zum Herstellen von Fußbodendielen. Sie ist aber auch zur Produktion von Möbelteilen geeignet – immer dort, wo Winkel, Falze, Nuten oder andere Konturen in ein Holzwerkstück geschnitten werden. Und das alles im Dauerlauf.

Vorn gehen die rohen Platten rein, hinten kommen verpackte Kartons mit den Dielen fertig zum Transport heraus.

Andreas Winter, Technischer Vertrieb & Produktmanagement bei HOMAG

Der Starke

Wer die führerlosen Transportfahrzeuge in der Lackieranlage manövrieren sieht, fühlt sich wie im Science-Fiction-Film. Die Kleinsten der Flotte sind nur etwas breiter als ein Rodelschlitten und so flach, dass sie unter eine Karosserie fahren, sie anheben und zur nächsten Arbeitsstation bringen. „Die kleinen Fahrzeuge tragen Lasten von bis zu einer Tonne“, sagt Stefano Bell. Der Produktmanager ist bei Dürr für die fahrerlosen Transportsysteme zuständig – die Flotte der Automated Guided Vehicles (AGV) trägt den Namen ProFleet.

Die rollenden Kraftpakete ersetzen die starre Fördertechnik. An ihre Stelle tritt totale Flexibilität: Ein AGV steuert immer die Lackierbox an, die frei, betriebsbereit und für den nächsten Arbeitsschritt geeignet ist. Die Steuerung ergänzt und verändert den Routenplan nach Bedarf. Wenn also eine Arbeitsstation plötzlich ausfällt, können andere Stationen ihre Arbeit unbeirrt fortsetzen. Das AGV fährt einfach die nächste verfügbare Box an. „Das erhöht die Flexibilität in der Fertigung enorm“, sagt Bell.

Damit keine Unfälle passieren, ist das AGV mit Sensoren ausgestattet. Laserscanner erkennen Hindernisse sofort. Bei Bedarf bremst das AGV oder macht einen Bogen. Das Laden läuft ebenfalls automatisch – die AGV nutzen die Übergaben an Stationen und laden ihre Energiespeicher selbstständig. So können sie nahezu pausenlos im Einsatz sein.

Die fahrerlosen Transporter lassen sich nicht nur in der Lackieranlage einsetzen, sondern auch in der Endmontage von Autos. Hier befördern sie ein Fahrzeug einschließlich Rädern, Motor und Batterie von einer Arbeitsstation zur nächsten. Natürlich sind fertige Autos viel schwerer. Deshalb kommt hier eine andere Version der AGV-Flotte zum Einsatz. Eine, die bis zu sechs Tonnen befördern kann. Einfach stark!

Das erhöht die Flexibilität in der Fertigung enorm.

Stefano Bell, Produktmanager ProFleet bei Dürr

Der Präzise

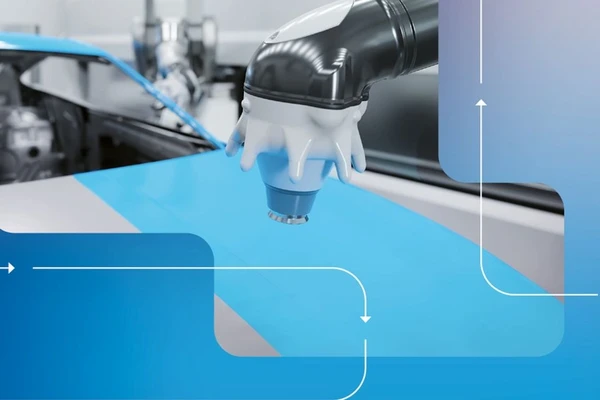

Roboter müssen den Lack gleichmäßig und zielgerichtet auf die Karosserie auftragen. Das ist bei mehrfarbigen Autos besonders wichtig – zum Beispiel, wenn das Dach eine andere Farbe haben soll.

Was im Straßenverkehr optisch auffällt, ist in der herkömmlichen Fertigung mühsam: Zunächst fährt die Karosserie durch die Lackierstraße. „Wenn sie trocken ist, kleben Mitarbeitende eine Schutzfolie auf und lassen nur die gewünschten Flächen frei“, erläutert Dürr-Lackierexperte Timo Beyl. Dann durchläuft das Fahrzeug einen zweiten Lackiervorgang. Viel Aufwand, wenn man bedenkt, dass in einer Autofabrik jeden Tag Hunderte Karosserien mehrere Farben erhalten.

Mit dem EcoPaintJet Pro lässt sich diese Arbeit vereinfachen. Eine am Applikator des Roboters angebrachte Düsenplatte arbeitet so präzise, dass die Lackierbahnen aufgetragen werden können, ohne dass auch nur ein Tropfen danebengeht. Abkleben ist nicht mehr nötig. Das spart Material, Zeit und Energie.

Bevor die Roboter ihre Arbeit beginnen, vermessen optische Sensoren die gesamte Karosserie. Eine Software vergleicht die reale Karosserie mit einem virtuell hinterlegten Modell und korrigiert die Lackierbahnen entsprechend. „Auch Karosserien für denselben Fahrzeugtyp weisen Unterschiede auf, die ohne diesen Korrekturvorgang zu Lackierfehlern führen können“, sagt Beyl. Erst wenn klar ist, wie alle Abweichungen ausgeglichen werden können, führt der Roboter den Applikator hochpräzise über die Karosserie. Die erlaubte Toleranz bei dem Lackauftrag entspricht etwa 0,1 Millimetern.

Erschütterungen im Umfeld der Anlage sind unbedingt zu vermeiden. Fördertechnik und Schienen, auf denen sich die Roboter bewegen, müssen sorgfältig auf das Umfeld der Anlage abgestimmt sein. Nur dann kann der EcoPaintJet Pro seine Präzision voll ausspielen.

Die Schnelle

Diabetes ist die Volkskrankheit unserer Zeit. Fast eine halbe Milliarde Menschen sind von dem Leiden betroffen. Sie müssen regelmäßig ihren Blutzuckerspiegel messen. Dafür bietet die Medizintechnik unterschiedliche Möglichkeiten. Zum Beispiel ein kleines Gerät mit eingebauter Kartusche, die zehn Tests enthält. Betroffene müssen nur mit dem Finger auf eine Taste drücken. Dann macht das Gerät den Stich in die Fingerkuppe, entnimmt eine kleine Menge Blut und zeigt kurz darauf das Ergebnis an.

Die Kartusche ist das Herz des Geräts und besteht aus Mikrokomponenten. Die zehn enthaltenen Tests sind kreisförmig angeordnet und erinnern an die Trommel eines Revolvers. Sie setzen sich jeweils zusammen aus einer Mechanik, einer Feder, einer hauchdünnen Nadel und einem Reagenzpapier. Die Produktion der winzigen Kartuschen ist hochkomplex. Die Fertigung muss schnell gehen. Das Produkt muss absolut sicher funktionieren und in riesigen Mengen hergestellt werden.

Die zum Dürr-Konzern gehörende Automatisierungstochter Kahle Automation, die ab Juni 2025 als BBS Automation firmiert, hat sich auf Maschinen und Anlagen spezialisiert, die diese Anforderungen erfüllen. Der Kunde des italienischen Unternehmens kommt aus der Pharmabranche und erhält genau auf seine Bedürfnisse zugeschnittene Fertigungstechnik. „Alle unsere Maschinen und Anlagen sind Einzelstücke“, erklärt Produktmanager Marco De Priori.

Die Anlage zum Herstellen der Kartuschen besteht aus drei Maschinen, die sich insgesamt 30 Arbeitsschritte teilen. Dabei werden die winzigen Bestandteile exakt zusammengesetzt, inspiziert und weiterbefördert. Bei jedem Schritt bearbeitet jede der Maschinen bis zu 30 Teile zur gleichen Zeit. Nur so lässt sich das Tempo halten: Pro Minute produziert die Anlage rund 45 Kartuschen, von denen jede aus 10 Untereinheiten besteht. Das ergibt etwa 450 Teile pro Minute. Währenddessen prüfen Kameras in jedem Abschnitt die Qualität der Arbeit. Werkstücke, die auch nur kleinste Abweichungen aufweisen, werden aus dem Produktionsprozess entfernt. Denn am Schluss sollen nur die Teile den Weg zum Patienten antreten, die den hohen Sicherheitsanforderungen genügen.

Typisch Automatisierung

0,1

Millimeter Toleranz

Für einen exakten Lackauftrag weicht der EcoPaintJet Pro nicht mehr als einen zehntel Millimeter vom berechneten Ansatzpunkt ab.

136,000

Kilometer pro Jahr

Die TENONTEQ D-800 von HOMAG produziert Dielen für Parkett-, Laminat- und Designböden im Dauerlauf. Umgerechnet sind das 3,4 Erdumrundungen im Jahr.

6

Tonnen

Von 500 Kilogramm bis 6 Tonnen manövrieren die starken fahrerlosen Transportsysteme alles, was bewegt werden will.

45

Kartuschen pro Minute

In Höchstgeschwindigkeit produziert die Anlage von Kahle Automation komplexe Kleinstteile zur Messung des Blutzuckerspiegels.

Stefano

Bell

Product Management

Dürr Systems AG

Carl-Benz-Str. 34

74321 Bietigheim-Bissingen

Deutschland

Carl-Benz-Str. 34

74321 Bietigheim-Bissingen

Deutschland

Alexander

Sedlak

Marketing & Documentation Director

BBS Automation

Parkring 22

85748 Garching

Deutschland

Parkring 22

85748 Garching

Deutschland

Jens

Reiner

Senior Vice President

Sales

Dürr Systems AG

Carl-Benz-Str. 34

74321 Bietigheim-Bissingen

Deutschland

Carl-Benz-Str. 34

74321 Bietigheim-Bissingen

Deutschland

Achim

Homeier

Director

Global Marketing & Product Management

HOMAG Group AG

Homagstraße 3

72296 Schopfloch

Deutschland

Homagstraße 3

72296 Schopfloch

Deutschland