Geheimes Forschungslabor

25.04.2024

In der Factory of the Future zeigt HOMAG, woran die Entwicklungsteams derzeit arbeiten. Die Holzbearbeitung der Zukunft lässt sich dort hautnah erleben. Die Konzerntochter sucht so aber auch nach neuen Ideen – gemeinsam mit ihren Kunden.

Die Zukunftsfabrik von HOMAG liegt 150 Meter unter der Erde. Wer sie besucht, rast zunächst mit einem Fahrstuhl in die Tiefe und wird später durch eine Vakuumröhre von einer Station zur nächsten geschossen. In verborgenen Sälen werfen die Reisenden einen Blick auf die Produkte von morgen. Sie erfahren, wie sich Bearbeitungszeiten verkürzen lassen, manuelle Sägen noch exakter schneiden, wie intelligente Technik Geld spart und das Klima schützt. Eine halbe Stunde dauert die Tour durch die Zukunftswelt der Holzbearbeitung. Dann werden die Headsets wieder abgenommen. Willkommen zurück in der Gegenwart.

Die Factory of the Future, auch Innovation Center genannt, ist natürlich eine Illusion, erzeugt von winzigen LED-Lichtern und riesigen Projektionsflächen. Das 400 Quadratmeter große Labyrinth aus Stellwänden, Kulissen und Kinositzen wurde für die LIGNA 2023 gebaut – die weltgrößte Fachmesse für Holzbearbeitung. An der Spitze dieser Branche steht HOMAG. Das Unternehmen liefert Maschinen und Anlagen für unterschiedlichste Firmen – von der Schreinerei bis zum industriellen Möbel- und Holzhaushersteller mit automatisierter Fertigungsstraße.

Die Zeitreise in die Factory of the Future ist nicht nur ein unterhaltsames Event. Sie bietet vor allem einen Rahmen, in dem sich Kunden und Fachleute von HOMAG auf Augenhöhe begegnen. „Wir wollen unser Gespür für die Branche schärfen und testen, wie unsere Innovationen bei der Kundschaft ankommen“, sagt Daniel Hofius, Marketingmanager für Messen und Events. Zusammen wird überlegt, vor welchen Herausforderungen die holzbearbeitenden Betriebe stehen und welche technischen Lösungen sie benötigen. Die gemeinsam gewonnenen Erkenntnisse fließen in die Entwicklungsarbeit bei HOMAG ein.

Doch nun genug der einleitenden Worte. Festhalten, die Zeitreise beginnt.

Schneller und genauer

Am ersten Stopp geht es um Maschinentechnik, die den Zuschnitt schneller und wirtschaftlicher macht. Dazu gehört das Messsystem Schnittqualität (MSQ). Es ermittelt automatisch mithilfe intelligenter Algorithmen, wie sauber ein Sägeblatt noch arbeitet. Der Ersatz ist dadurch planbar und erfolgt weder zu früh noch zu spät. Derzeit wird MSQ in automatischen Anlagen eingesetzt. In Zukunft könnte es auch in manuellen Sägen zu haben sein.

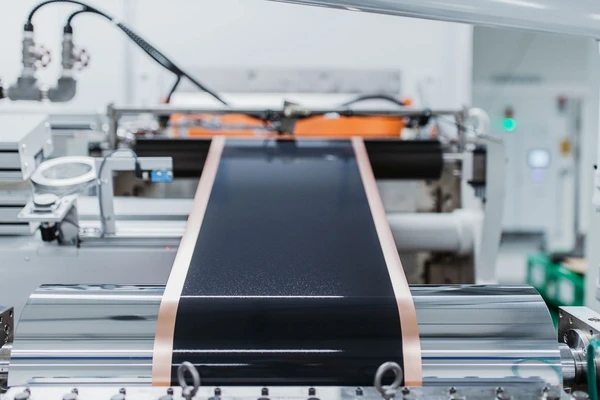

Mehr Effizienz bringt auch Edge Printing. Zudem erfüllt diese Innovation den zunehmenden Wunsch nach individuellen Gestaltungsmöglichkeiten. Kanten, zum Beispiel von Fachböden, lassen sich damit separat und hochwertig bedrucken, nachdem sie bereits an dem Möbelteil angebracht sind. Vorteil: Der Möbelhersteller muss nicht mehr Dutzende Kantenbänder in verschiedenen Mustern und Farben vorhalten, sondern kommt mit wenigen neutralen Sorten aus.

Das Tempo automatisierter Möbelfertigungslinien erhöht die Durchlaufbohrmaschine powerLine X-treme. Künftig werden Teile beim Transport zur nächsten Bearbeitungsstation noch schneller beschleunigt und abgebremst, wodurch sich der Durchsatz der Maschinen weiter erhöht. Möglich macht es ein elektromagnetisches System, das den herkömmlichen Riemenantrieb ersetzt.

Wir wollen unser Gespür für die Branche schärfen und testen, wie unsere Innovationen bei der Kundschaft ankommen.

Daniel Hofius, Marketingmanager Global Fairs & Events bei HOMAG

Die Spannung steigt. Nun geht es in einem virtuellen Transportsystem so schnell wie der Schall zur nächsten Station – einem Deck mit 3-D-Simulationen. Hier sind Maschinen zu sehen, die nicht nur Werkzeug- und Materialdaten nutzen, sondern sich auch selbst einstellen. In Zeiten des Fachkräftemangels ein großer Vorteil.

Selbst ist die Maschine

Den Auftakt macht eine erweiterte Variante des digitalen Assistenzsystems intelliGuide. Es arbeitet mit Kameras. Sie machen Bilder, die eine Software auswertet. Legt die Person an der Maschine eine Platte falsch ein, projiziert ein Laser sofort ein Pfeilsymbol auf das Werkstück. Der Pfeil zeigt, in welche Richtung es gedreht werden muss. Wer die Maschine bedient, bleibt auf die Platte konzentriert und muss nicht mal zu einem Monitor aufblicken.

Um Fehler noch besser zu erkennen und abzustellen, lässt sich intelliGuide mit anderen Lösungen kombinieren, beispielsweise mit dem oben aufgeführten MSQ. Eine weitere Möglichkeit bietet toleranceCheck. Dieses System erfasst die Spannung in der Platte und zeigt an, wie die Säge einzustellen ist, um die passende Qualität im Zuschnitt zu gewährleisten.

Beim Anleimen von Kanten können Fehler auftreten. Zum Beispiel, wenn Platten oder Leim ungünstig temperiert sind. Das System Digital Gluing meldet in solchen Fällen der Person an der Maschine, was zu tun ist oder passt die Temperaturen automatisch an.

Maschinen- und Materialdaten können im großen Maßstab erfasst werden. Sie geben Hinweise darauf, in welchem Zustand sich die Technik befindet. Dadurch können frühzeitig Maßnahmen eingeleitet werden, um Störungen und Produktionsstillstände zu minimieren. Mithilfe des Systems serviceAssist lässt sich künftig sogar der optimale Wartungszeitpunkt vorhersagen. Dies geschieht dann in enger Zusammenarbeit mit dem Service-Team von HOMAG, dessen Spezialisten alle weiteren Schritte mit den Kunden planen. So werden Betriebssicherheit und die maximale Maschinen- und Anlagenverfügbarkeit gewährleistet. Weiter geht der virtuelle Rundgang in der Zukunftsfabrik.

Nachhaltig und klimaschonend

Neben Effizienz und Qualität werden künftig auch Nachhaltigkeit und Klimaschutz im Vordergrund holzbearbeitender Betriebe stehen. Darum geht es im dritten Raum der Factory of the Future. Ein Beispiel: Möbelhersteller saugen in ihren Fertigungslinien oft pausenlos Staub und Späne ab, obwohl unter Umständen kein Werkstück bearbeitet wird. Dafür gehen bis zu 30 Prozent des Energieverbrauchs drauf. Die Intelligent Dust Extraction von HOMAG soll dafür sorgen, dass immer nur so viel Leistung bereitgestellt wird wie nötig.

In ähnlicher Weise lässt sich fast jede moderne Maschine energieoptimiert bedienen. Der energyGuide von HOMAG unterstützt die Betriebe dabei. Die Software kontrolliert während der Fertigung die Einstellungen und gibt Handlungsempfehlungen. Energiefresser lassen sich auf diese Weise ausschalten.

Was der Fahrstuhl verbraucht, der die Gäste wieder an die Erdoberfläche bringt, ist nicht bekannt. Macht nichts, das Transportmittel ist bestimmt sparsam. Schließlich ist es nur eine Illusion – im Gegensatz zu den vorgestellten Produkten, die bereits jetzt oder in naher Zukunft zu haben sind.

Achim

Homeier

Director

Global Marketing & Product Management

HOMAG Group AG

Homagstraße 3

72296 Schopfloch

Deutschland

Homagstraße 3

72296 Schopfloch

Deutschland