Grünes Nervensystem für die Lackieranlage

18.07.2024

Um Automobillackieranlagen so energieeffizient wie möglich zu betreiben, werden bei Dürr nicht nur einzelne Prozesse und Produkte betrachtet, sondern die Anlage als Ganzes. EcoQPower ist ein individuell für jede Lackieranlage optimierbares Wärme-Kälte-Verbundsystem, das alle Komponenten intelligent miteinander vernetzt, damit nahezu keine Energie mehr ungenutzt bleibt. In einem ersten Kundenprojekt wurde der Gesamtenergieverbrauch um rund 21 % gesenkt. Drei Dürr-Mitarbeiter aus Engineering, Forschung & Entwicklung und Vertrieb berichten – über die Idee hinter EcoQPower, die Entwicklung und den Einsatz beim Kunden.

Herr Hammen, Sie sind aus dem Engineering und haben die Idee hinter EcoQPower ausgetüftelt. Wie sind Sie darauf gekommen, Lackieranlagen mit einem ganzheitlichen grünen Nervensystem auszustatten?

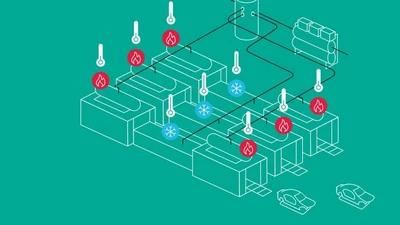

Alexander Hammen: Die ganze Idee hat mit einer simplen Fragestellung vor ungefähr fünf Jahren begonnen, die mir nicht mehr aus dem Kopf gehen wollte: Warum haben Lackieranlagen so hohe Temperaturen im Warmwasser und so geringe Temperaturen im Kaltwasser? Wäre es nicht effizienter, die Warm- und Kaltwassersysteme miteinander zu verbinden und die Energie, die an einer Stelle nicht benötigt wird, woanders zu nutzen?

Als ich dann zu Besuch bei einer Lackieranlage in einer klimatisch herausfordernden Region war, habe ich den Gedanken weitergesponnen: Jeder Standort ist mit seinen klimatischen Bedingungen individuell zu betrachten. An heißen und feuchten subtropischen Standorten gibt es andere Voraussetzungen als etwa in Skandinavien. Das war der Startschuss für ein erstes Konzept, das ich auf Basis eines bestehenden Anlagensystems entwickelt habe. In meine Berechnungen flossen alle relevanten Daten aus dem Projekt ein, wie etwa der Energieverbrauch und die -kosten sowie die Messwerte der Wetterstation am Standort. Es hat sich herausgestellt, dass eine große Energieeinsparung möglich ist, wenn das Anlagensystem intelligent vernetzt wird. Über diese Erkenntnis habe ich meine Kollegen aus der Forschung & Entwicklung informiert. Dietmar Wieland hat nochmal nachgerechnet und ist auf dieselben Ergebnisse gekommen. Das hat den Stein endgültig ins Rollen gebracht.

Es hat sich herausgestellt, dass eine große Energieeinsparung möglich ist, wenn das Anlagensystem intelligent vernetzt wird.

Alexander Hammen

Plötzlich waren Sie, Herr Wieland, mittendrin, als aus einer Idee ein Produkt entstand. Wie ging die Entwicklung daran weiter und was genau steckt hinter dem System?

Dietmar Wieland: Es wurde sehr schnell konkret: Der Kunde, auf dessen Daten unsere Berechnungen fußten, beauftragte eine Machbarkeitsstudie für eine neue Lackieranlage. Diese führte zum Ergebnis, dass das Konzept funktioniert. Die Anlage wird aktuell gebaut – erstmals mit dem grünen Nervensystem EcoQPower.

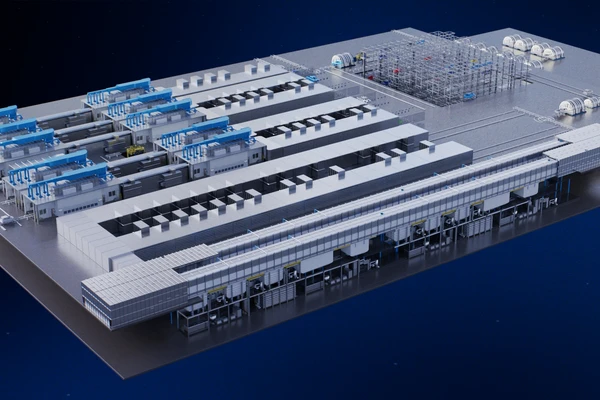

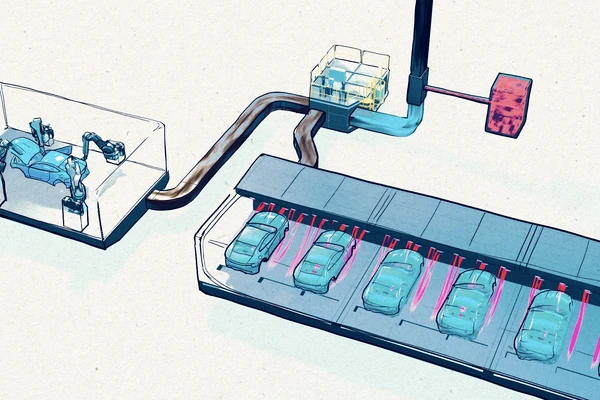

In der Planung gehen wir folgendermaßen vor: Unter Einbezug der klimatischen Bedingungen des Standorts und Daten wie der Produktionsmenge, dem Fahrzeugtyp und dem Lackierprozess ermitteln wir den Wärme- und Kältebedarf. Das wird auch als Quellen-Senken-Profil bezeichnet. Daraus werden die optimalen Temperaturniveaus definiert und es wird abgeleitet, wo Warm- und Kaltwassertanks, Wärmepumpen und Kühltürme installiert werden müssen. Damit ist das System EcoQPower komplett.

Bislang wird in Lackieranlagen in der Automobilindustrie Energie zentral und oft nach dem Gießkannenprinzip bereitgestellt. Die meisten Prozessschritte werden mit demselben Temperaturniveau versorgt, obwohl es nicht alle brauchen. Mit EcoQPower erhält jeder Prozessschritt nur das tatsächlich benötigte Niveau. Kälte und Wärme werden dezentral in der Lackieranlage elektrisch erzeugt, größtenteils wieder zurückgewonnen und über eine Energievernetzung erneut an die Komponenten verteilt. Auch bisher ungenutzte Energie geht mithilfe dieses intelligenten Systems nicht verloren: Wärme, die bei diversen Prozessschritten als Beiprodukt entstand, verpuffte bislang. EcoQPower macht diese jetzt nutzbar und versorgt andere Bereiche der Lackieranlage mit der zurückgewonnenen Energie. Kurzum: Anlagenbetreiber profitieren von vielerlei energetischen Vorteilen. Die Zahlen hat mein Vertriebskollege Bertram Benning parat, der sich intensiv mit der Nachhaltigkeit von Dürr-Produkten befasst.

Im Werk eines deutschen Automobilherstellers nimmt derzeit die erste mit EcoQPower optimierte Lackieranlage Gestalt an. Generell ist das Interesse an dem intelligenten Energienetzwerk sehr groß. Herr Benning, was erwarten sich die Kunden vom Einsatz des EcoQPower?

Bertram Benning: Das Stichwort lautet Dekarbonisierung. Die EU will bis 2050 klimaneutral werden und viele Automobilhersteller haben sich ambitionierte Klimaziele gesetzt. Um diese zu erreichen, müssen sie ihre Produktionsprozesse möglichst energieeffizient gestalten. Im Gesamtprozess der Automobilherstellung verbrauchen Lackieranlagen die meiste Energie, denn die Karosserien zu reinigen und zu grundieren, den Lack aufzutragen und zu trocknen ist sehr energieintensiv – jede nicht verbrauchte Kilowattstunde ist da der beste Klimaschutz! Hier kommt EcoQPower ins Spiel, dessen Einsatz einen entscheidenden Unterschied machen kann. Das zeigen die Zahlen unseres ersten Kundenprojekts: Die mit dem Energieverbundsystem optimierte Lackieranlage ist um rund 21 % energieeffizienter als eine vergleichbare moderne Standardanlage.

Das ist nur der erste Anwendungsfall, denn EcoQPower kann je nach Kundenanforderungen weltweit eingesetzt werden. Mit EcoQPower optimierte Anlagen können sowohl mit Gas als auch mit Strom betrieben werden – ein großer Vorteil! Denn die Elektrifizierung des Lackierprozesses macht Kunden unabhängig vom fossilen Energieträger Gas und ist neben der Energieeffizienz der zweite wichtige Hebel für den Klimaschutz. Für unseren Kunden haben wir beispielsweise eine vollständig elektrifizierte Lackieranlage entwickelt, die mit Ökostrom komplett emissionsfrei betrieben werden soll. Im Vergleich zum Gasbetrieb sind die Betriebskosten durch den Ökostromeinkauf zwar zunächst höher, die Energieeinsparungen aufgrund der erhöhten Energieeffizienz dank EcoQPower gleichen dies jedoch aus. Gleichzeitig ist dies die erste Lackieranlage, die konform mit den Anforderungen der EU-Taxonomie ist. Das zeigt einmal mehr: Mit zukunftsweisenden Technologien wie EcoQPower ebnen wir den Weg zu einer betriebskostenoptimierten und klimaneutralen Autoproduktion.

EcoQPower – nachweislich nachhaltig

Nachhaltigkeit wird oft versprochen und entpuppt sich im Nachhinein nicht selten als Greenwashing. Wissenschaftliche Analysen können hier Klarheit schaffen. Johanna Meier und Thomas Betten vom Fraunhofer-Institut für Bauphysik IBP haben die erste mit EcoQPower optimierte Lackieranlage von Dürr genau unter die Lupe genommen. Die Wissenschaftler berichten, wie sie bei der Erstellung der Lebenszyklusanalyse nach EU-Taxonomie-Vorgaben vorgegangen sind und was die Ergebnisse der Studie waren.

Mithilfe von Lebenszyklusanalysen können die Umweltwirkungen von Produkten, Prozessen und Dienstleistungen ermittelt werden. Im Sinne der Kreislaufwirtschaft wird dabei der gesamte Lebensweg betrachtet: Von den eingesetzten Materialien und zurückgelegten Transportwegen über die Herstellung und Nutzung bis hin zum Lebensende. „Wir haben die Studie zu EcoQPower vor dem Hintergrund der Berichterstattung zur EU-Taxonomie erstellt“, erklärt Thomas Betten. „Daher standen die Treibhausgasemissionen im Vordergrund. Wir haben untersucht, ob die Energieeinsparungen der mit EcoQPower optimierten Fabrik auch die Treibhausgasemissionen über den gesamten Lebenszyklus hinweg reduzieren können.“ Für den Nachweis hat das Fraunhofer-Team den Carbon Footprint (CO2-Fußabdruck) von zwei vergleichbaren, vollelektrischen Fabriken am selben Standort und mit denselben Leistungsdaten berechnet – einmal mit und einmal ohne EcoQPower. Dabei wurde ein konventioneller Strommix zugrunde gelegt. Der Vergleich zeigt: Das Wärme-Kälte-Verbundsystem reduziert über den gesamten Lebenszyklus den Carbon Footprint der Fabrik über eine Nutzungsdauer von 15 Jahren um 19,2 %.

In der Vergangenheit haben die Wissenschaftler bereits einzelne Dürr-Produkte analysiert. Die Bilanzierung einer kompletten Fabrik war allerdings deutlich komplexer und zeitaufwändiger – eine Herausforderung, denn für die Berechnungen standen nur drei Monate zur Verfügung. „Wir mussten zunächst zahlreiche Daten zur Fabrik zusammentragen“, berichtet Johanna Meier. „Umweltdaten zu den eingesetzten Materialien wie Stahl und Kunststoff finden sich beispielsweise in wissenschaftlichen Datenbanken. Spezifische Informationen zum Energiebedarf einer Lackieranlage oder zu den technischen Prozessen haben wir hingegen direkt bei Dürr angefragt.“ Dank der Erfahrungen aus früheren Projekten und der guten Zusammenarbeit aller Beteiligten konnte die Analyse rechtzeitig abgeschlossen werden.

In anderen Branchen, zum Beispiel in der Bauindustrie, sind Lebenszyklusanalysen längst gängige Praxis. Im Maschinen- und Anlagenbau haben viele Unternehmen erst später damit begonnen, den Carbon Footprint ihrer Technologien zu berechnen und auszuweisen. „Wir gehen aber davon aus, dass die Relevanz in Zukunft weiter zunehmen wird“, resümiert Thomas Betten. „Denn sowohl der Gesetzgeber als auch die Kunden verlangen zunehmend fundierte Nachhaltigkeitsnachweise.“

Weitere Informationen

Dieser Beitrag stammt aus unserem → Nachhaltigkeitsbericht 2023.

Werfen Sie einen Blick hinein, wenn Sie mehr über unseren Nachhaltigkeitsansatz sowie unsere Ziele und Aktivitäten in diesem Bereich erfahren wollen.

Hanjo

Hermann

Senior Manager Corporate Sustainability

Dürr Aktiengesellschaft

Carl-Benz-Str. 34

74321 Bietigheim-Bissingen

Deutschland

Carl-Benz-Str. 34

74321 Bietigheim-Bissingen

Deutschland