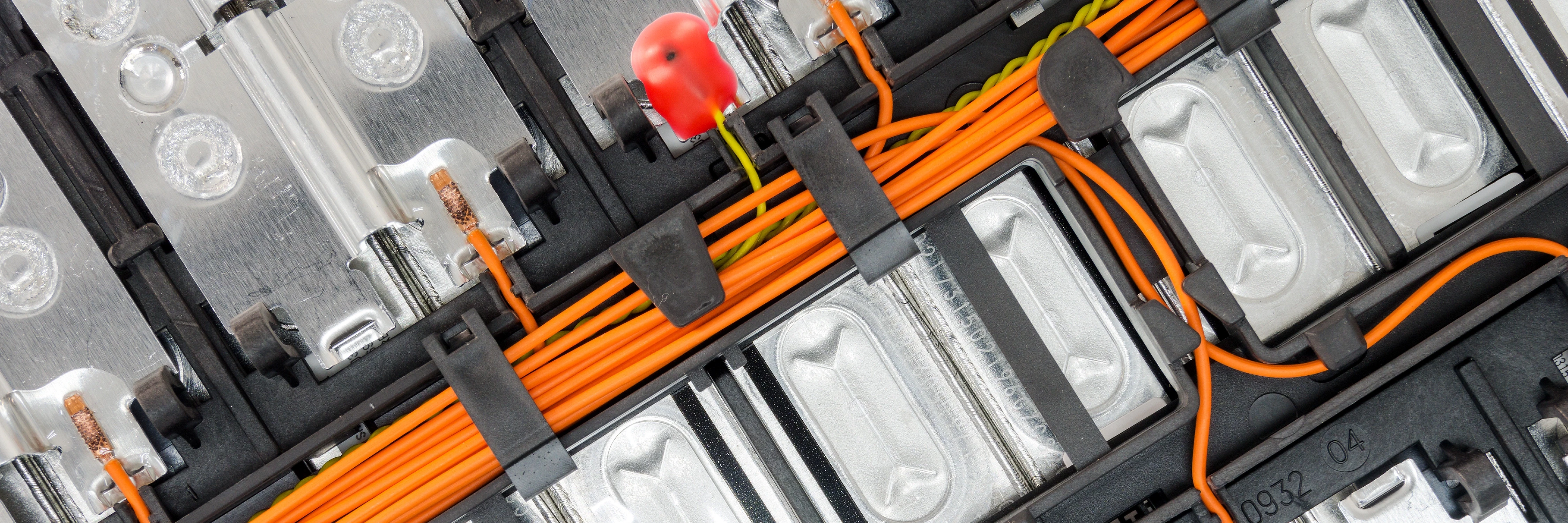

Das Herz des Elektrofahrzeugs, also die Batterie, setzt sich aus miteinander verbundenen Batteriemodulen zusammen. Diese wiederum bestehen aus Batteriezellen und basieren auf Lithium-Ionen-Technologie. Die Fertigung einer Lithium-Ionen-Batteriezelle ist in drei Hauptprozessschritte unterteilt: Elektrodenfertigung, Zell-Assemblierung und Zell-Finishing.

„Einige Hersteller arbeiten aktuell häufig noch mit Insellösungen in der IT-Produktionssteuerung, die auf einzelne Prozesse fokussiert sind, jedoch keine ganzheitliche Lösung für sowohl vor- als auch nachgelagerte Abläufe darstellen“, erklärt Martin Heinz, Vorstand der iTAC Software AG.

Das Fertigungsmanagementsystem iTAC.MOM.Suite ist in der Lage, alle Prozesse end-to-end abzubilden. Es unterstützt sowohl die Abbildung als auch die Steuerung und Planung des gesamten Produktionsprozesses sowie die Traceability in einer Lösung.

Rückverfolgbarkeit, Produktionssteuerung und -optimierung in einem

„In der komplexen und anspruchsvollen Fertigung von Batteriezellen kommen Materialien zum Einsatz, die schwierig zu verarbeiten und teilweise hochgefährlich sind. Eine durchgängige Qualitätsanalyse und Traceability ist hier essenziell, um Risiken zu minimieren, Fehlern vorzubeugen und Prozesse zu optimieren“, erklärt Martin Heinz.

Die Reporting-Tools der iTAC.MOM.Suite, wie der iTAC.BI.Service und das Quality-Management, stellen Analyse- und Reporting-Funktionen für alle produktbezogenen Qualitätsdaten bereit. Somit wird die Qualität der Elektroden im gesamten Prozess bewertet und analysiert. Fehler, wie z. B. Löcher, die im Produktionsprozess des Beschichtens entstehen können, werden dokumentiert, können rückverfolgt und somit in späteren Prozessschritten aussortiert werden. Transparenz in der Produktion ist sowohl mit Business Intelligence als auch mit real-time Dashboarding möglich. Dabei werden Optimierungspotenziale sichtbar.

„Mit der durchgängigen Traceability und Analyse aller Produktionsschritte, der Einhaltung von Qualitäts- und Leistungsmerkmalen sowie aller Normen und Anforderungen sind Hersteller auf der sicheren Seite. Gleichzeitig gilt es, durch eine durchdachte Produktionsplanung eine hohe Effizienz sicherzustellen, um die kontinuierlich steigende Nachfrage erfüllen zu können. In Kombination mit dem integrierten Advanced Planning and Scheduling-System (APS) ist eine optimierte Planung der Produktion auf Basis tatsächlicher und begrenzter Kapazitäten möglich“, erklärt Martin Heinz. Somit entsteht ein ganzheitlicher Planungsansatz, der alle Ressourcen (Maschine, Prozesse, Werkzeuge, Material, Personal) integral berücksichtigt und den optimalen Einsatz gewährleistet.

Der Einsatz von Data-Analytics-Tools sorgt dafür, Veränderungen und Anomalien frühzeitig zu erkennen und damit die Basis für das vorausschauende Steuern der Produktionsabläufe (Predictive Quality) in der Batteriefertigung zu schaffen. Neben der Lithium-Ionen-Batteriezelle können auch weitere Zellarten in der iTAC-Lösung abgebildet werden.