China, ein Land beinahe so groß, wie die Vereinigten Staaten von Amerika. Mit über 1,3 Milliarden Menschen das bevölkerungsreichste Land der Erde. Wirtschaftlich betrachtet die Nummer 2 weltweit. Mit einem, aus der Sicht anderer Wirtschaftsnationen, traumhaften Wirtschaftswachstum von 9,2% im Jahr 2011 (Deutschland in 2011: 3,0%). 48% des Bruttoinlandsproduktes kommen aus der Industrie, 42% werden durch Dienstleistungen erwirtschaftet, der Rest in der Landwirtschaft. China, ein Land, das zu den so genannten BRIC Staaten (BRIC: Brasilien, Russland, Indien, China) gezählt wird, hat sich zu der aufstrebenden Wirtschaftsmacht schlechthin entwickelt.

Der in den zurückliegenden Jahren stark expandierende chinesische Automobilmarkt hat sich 2011 auf hohem Niveau etwas beruhigt. Hauptgrund dafür war ein Eingriff der chinesischen Regierung, die die wirtschaftliche Dynamik etwas drosselte, um die Inflation einzugrenzen. Die Automobilhersteller zeigen sich jedoch nach wie vor vom chinesischen Markt überzeugt und investieren Milliardenbeträge in die Errichtung neuer Produktionskapazitäten. Nach Angaben der Automobilexperten von PWC (PWC: Price Waterhouse Cooper) stieg die chinesische „Light-Vehicle“ Produktion im Jahr 2011 um 600.000 Einheiten oder 4,2%. Das entspricht etwa dem doppelten Wert des Wachstums in Westeuropa (2011: 300.000 Einheiten bzw. 2,3%).

Vieles spricht dafür, dass der Automobilmarkt in China auch in den kommenden Jahren überdurchschnittlich wächst, bedingt durch steigende Realeinkommen und dem wachsenden Bedürfnis nach individueller Mobilität. Zum Vergleich: Während in Deutschland zur Zeit über 500 Fahrzeuge auf 1000 Einwohner kommen, sind es in China noch weniger als 50 – ein gigantischer Nachholbedarf. Vor diesem Hintergrund erwartet PWC, dass die Automobilproduktion in China zwischen 2011 und 2016 um über 11 Mio. Einheiten wachsen wird.

Die chinesischen Automobilhersteller sind nicht mehr nur auf den Inlandsmarkt fixiert. Der chinesische Automobilexport lag im letzten Jahr bei 824.000 Fahrzeugen, eine Zunahme um 50% gegenüber dem Vorjahr. Die Hauptabnehmer finden sich allerdings nur in den Schwellenländern, bisher.

Soviel zur Statistik. Wie sieht es in China aber in der Automobillackierung aus? Eine generelle Zielsetzung aller chinesischen Automobilhersteller und Joint Ventures ist es, möglichst energieeffizient zu produzieren. Hierzu stehen die verschiedensten Ansätze zur Verfügung. Die wichtigsten von ihnen sind der Lackierprozess, die Layoutgestaltung und die Anlagen- sowie die Applikationstechnik, die je nach Investitionsvolumen der OEMs einzeln oder kombiniert umgesetzt werden können und werden.

Nun aber der Reihe nach. Mitte der neunziger Jahre fand eine Revolution in der Automobillackierung statt. Ein süddeutscher Hersteller setzte bei seiner neuen Fahrzeugklasse als erster einen „verkürzten“ Lackierprozess auf Wasserbasis ein. Verkürzt bedeutet in diesem Zusammenhang: Die Füllereigenschaften werden in die Basislackschicht verlagert, der klassische Füllerauftrag entfällt und somit auch die Füllerlinie. Klingt einfach, war es aber nicht. Eine echte Pionierleistung, möglich nur durch eine intensive Zusammenarbeit der drei beteiligten Partner, des Anwenders, des Lackmaterialherstellers und des Anlagenlieferanten. Die Reaktionen auf diese Innovation waren zunächst relativ verhalten. Erst allmählich wagten sich auch andere Hersteller auf dieses Terrain, es entstanden verschiede Varianten, die heute meist unter dem Begriff „kompakter Lackierprozess“ zusammengefasst werden. Mittlerweile gibt es kaum einen der großen Autobauer, der nicht einen dieser Prozesse einsetzen würde. Die Vorteile? Reduzierung von Invest, Flächenbedarf, Energieverbrauch. Der kompakte Prozess hat sich etabliert, bis in die Premiumklasse hinein. Zurück nach China. Auch dort findet dieser Lackierprozess in verschiedenen Varianten seine Anwendung. Bisher hauptsächlich als 3wet-Prozess auf Lösemittelbasis, zukünftig, nach einer kürzlich erfolgten Änderung der Umweltvorschriften, als 3wet-Prozess auf Wasserbasis. Die Anwender finden sich vorwiegend bei den Joint Ventures, in denen meist noch der westliche Partner den Prozess vorgibt. Es wird aber sicherlich nicht allzu lange dauern, bis sich die kompakten Lackierprozesse auch bei den rein chinesischen Herstellern etablieren. Dafür sorgen schon die chinesischen Partner der Joint Ventures, die auch eigene Werke betreiben und bauen.

Hand in Hand mit dem Prozess bestimmt das Layout die Wirtschaftlichkeit einer Lackiererei. Ein exzellentes Beispiel hierzu wurde in einer der früheren Ausgaben dieser Zeitschrift präsentiert. Es handelt sich um ein sogenanntes Boxenkonzept für die Lackierung von Transportern, kombiniert mit dem kompakten 3wet-High-Solid-Prozess. 3wet bedeutet nichts anderes, als dass alle drei Lackaufträge, d.h. Füller, Basislack und Klarlack direkt hintereinander, also ohne Zwischentrocknung, aufgetragen werden. Die ganze Schicht wird erst nach dem letzten Lackauftrag in einem Trockner vernetzt. Die Karosserien durchlaufen zunächst eine Reinigungsstation. Danach erfolgt der Füllerauftrag auf den Außenflächen, hier ebenfalls in einer Durchlaufstation zusammengefasst. Nun wird auf die einzelnen Boxen verteilt. In jeder Box wird der komplette Basislack- und Klarlackauftrag, innen wie außen erledigt. Jede Box kann mit einer variablen, an die jeweilige Lackieraufgabe angepassten Taktzeit betrieben werden. Der Vergleich mit einer sequentiellen Linie gleicher Kapazität zeigt die Vorteile dieses Konzeptes in aller Deutlichkeit: Das Boxenkonzept bietet für die vorhandenen Randbedingungen eine Lösung mit einem reduzierten Investment und den geringsten Betriebskosten. Warum wird dieses Beispiel hier nochmals erwähnt? Ganz einfach: Die Anlage wird derzeit in China realisiert.

Ein innovatives Anlagenkonzept für die Transporter-Lackierung mit großer Variantenvielfalt:

Die Gesamtzahl der Roboter beträgt für das Boxenkonzept 42 Geräte. Dagegen würden 64 Roboter in einer konventionellen, sequentiellen Lackierlinie stehen. Die Länge des Auswaschsystems der Boxen ist mit 58m deutlich kürzer als die der Vergleichslinie, die 91m aufweisen würde. Daraus ergeben sich Einsparungen beim Energieverbrauch von rund 36% und von ca. 34% beim Invest. Hierbei sind die Mehrkosten für die etwas aufwendigere Fördertechnik sowie die Belüftung der Transferzonen beim Boxenkonzept berücksichtigt. Nicht unerwähnt sollte die Reduzierung der Farbwechselverluste beim Boxenkonzept bleiben. Diese beträgt knapp 5 Tonnen Lack pro Jahr. Bild oben: Layout; Bild unten: Station während der Vor-Inbetriebnahme.

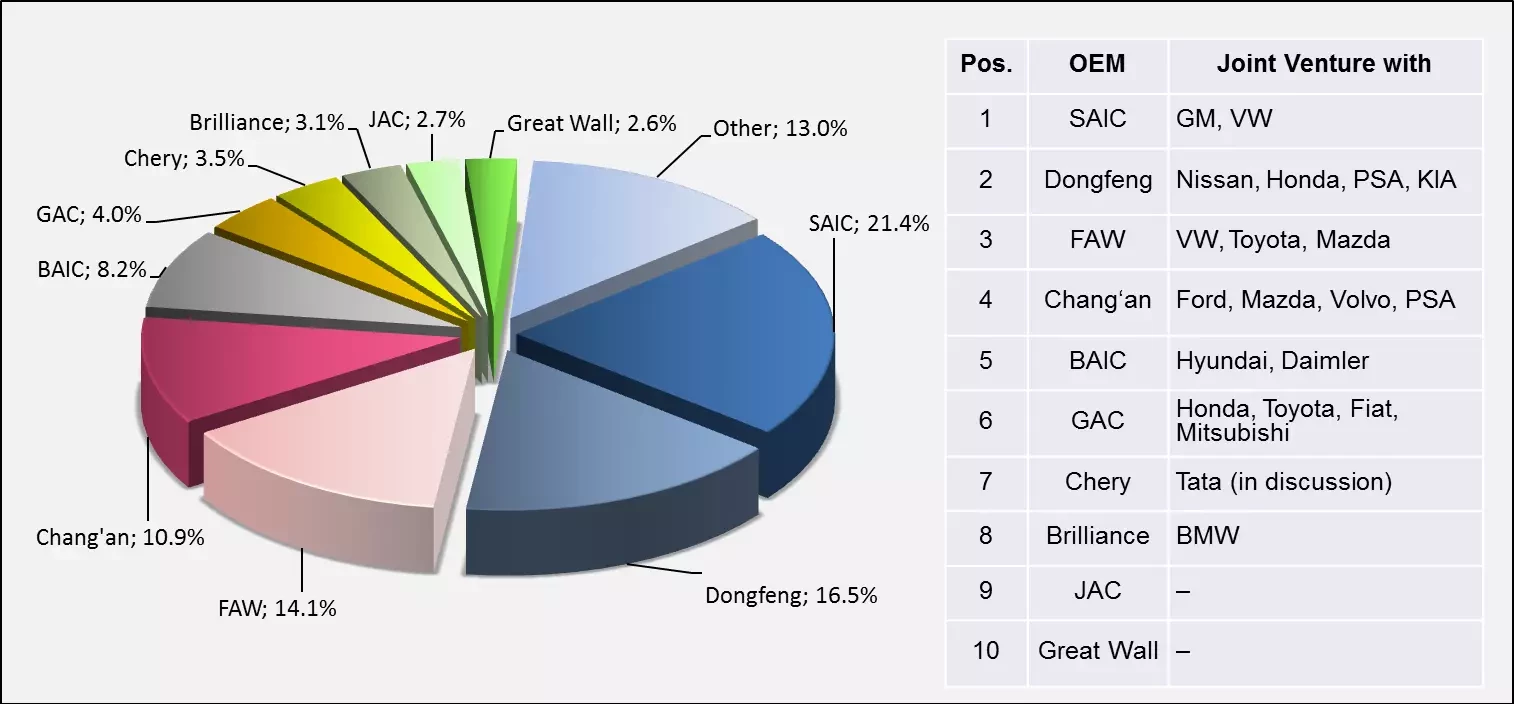

Stichwort Anlagentechnik: Das Rotationstauchen für Vorbehandlung und Elektrophorese mit den bekannten Vorteilen der kurzen Anlagenlänge, des niedrigeren Energieverbrauchs und der hohen Produktqualität, hat ebenso Einzug in China gehalten wie die Trockenabscheidung von Lackoverspray. Insbesondere die energiesparende Trockenabscheidung von Dürr hat sich inzwischen zu einem Verkaufsschlager auf dem chinesischen Markt entwickelt. Die Anwenderliste kann sich sehen lassen: BMW-Brilliance in Shenyang, FAW-Audi und FAW-VW in Changchun und Chengdu, SGM in Norsom, Yantai und Wuhan, SVW in Nanjing, Ningbo und Yizeng, Chery in Dalian und DFL-Nissan in Huadu. Der letztgenannte Kunde lackiert übrigens keine Karossen, sondern Kunststoffanbauteile.

Die Roboterlackierung für die Außenflächen ist in China mittlerweile Stand der Technik. Dies liegt sicherlich daran, dass der Automobilboom in China später einsetzte als in der westlichen Welt, sodass die meisten Werke das Zeitalter der Lackiermaschinen übersprungen haben. Genauso selbstverständlich wie der Robotereinsatz ist die Applikation mit Hochrotationszerstäubern und elektrostatischer Lackaufladung. Hierbei wurde von Anfang an auf die sogenannte Bell/Bell Applikation gesetzt, die durch den höheren Auftragswirkungsrad zu einer deutlichen Lackeinsparung führt. Auch hier wurde eine Evolutionsstufe übersprungen. Analog zur Außenlackierung vollzieht sich derzeit die Entwicklung im Bereich der Roboterinnenlackierung. Die im Westen lange Zeit eingesetzte Luft zerstäubende Applikation wird in China meist gar nicht mehr diskutiert, vielmehr wird auch hier gleich auf die Rotationszerstäubung gesetzt.

Die neuen Entwicklungen im Bereich der Anlagen- und Applikationstechnik erlauben nun auch in China eine energie- und ressourcenschonende Produktion. Schon für sich genommen bietet jede einzelne dieser Technologien bereits eine bedeutende Verbesserung der Ökobilanz. Miteinander kombiniert entstehen jedoch zusätzliche Effekte. Ein exzellentes Beispiel hierfür ist der Energieverbrauch pro lackierte Karosserie. Ein guter Wert für neuere Automobillackierereien liegt zwischen 700 und 900 kWh je lackierte Karosserie. Mit seinem auf Effizienz und Nachhaltigkeit ausgerichteten Anlagenkonzept hat Dürr diesen Wert auf 430 kWh pro Karosse gedrückt. Ein absoluter Weltrekord. Die Lackieranlage geht nächstes Jahr in China in Betrieb.

Quellen:

World Economic Outlook, Update January 2012, Publikation des IMF (IMF: International Monetary Fund)

VR Chinas Kraftfahrzeugmarkt wächst moderater. Germany Trade & Invest, 20.09.2011

Schumacher, H.: Modular Paint Box Concepts („Modshops“) in Comparison to Conventional Sequential Paint Lines. SURCAR, June/July 2011

Svejda, P.: Lackierbox oder Linienkonzept?. JOT 9, 2011.