Inwiefern verändern oder beeinflussen zukünftige Mobilitätskonzepte und Fahrzeugeigenschaften bestehende und zukünftige Produktionsstätten und das globale Produktionsnetzwerk? Dieser Frage gingen die beiden Dürr-Consultants Hohmann und von Podewils bei der Battery Tech 2020 nach. Dazu erläuterten die beiden Referenten zunächst, welche globalen Megatrends einen Einfluss auf zukünftige Fertigungsstätten haben.

Globale Megatrends

Unter den globalen Megatrends versteht man die vielfältigen Anforderungen, die aus neuen Technologien, veränderter Mobilität und beispielsweise neuen Infrastrukturen entstehen. Von den führenden OEMs werden fünf Hauptstrategien verfolgt:

• Neue Mobilitätslösungen

• Autonomes und vernetztes Fahren

• Nachhaltigkeit

• Skalierbarkeit und Flexibilität

• E-Mobilität

Um diesen globalen Megatrends gerecht zu werden, bedarf es eines flexiblen Produktionsnetzwerks. Dabei ist es wichtig, dass eine global agierende Firma zum richtigen Zeitpunkt handelt. Emotionale und individuelle Produkte, wie sie mehr und mehr gefordert werden, müssen schnell und effizient auf den Markt kommen. Dafür werden flexible, vielseitige und austauschbare Herstellungssysteme benötigt.

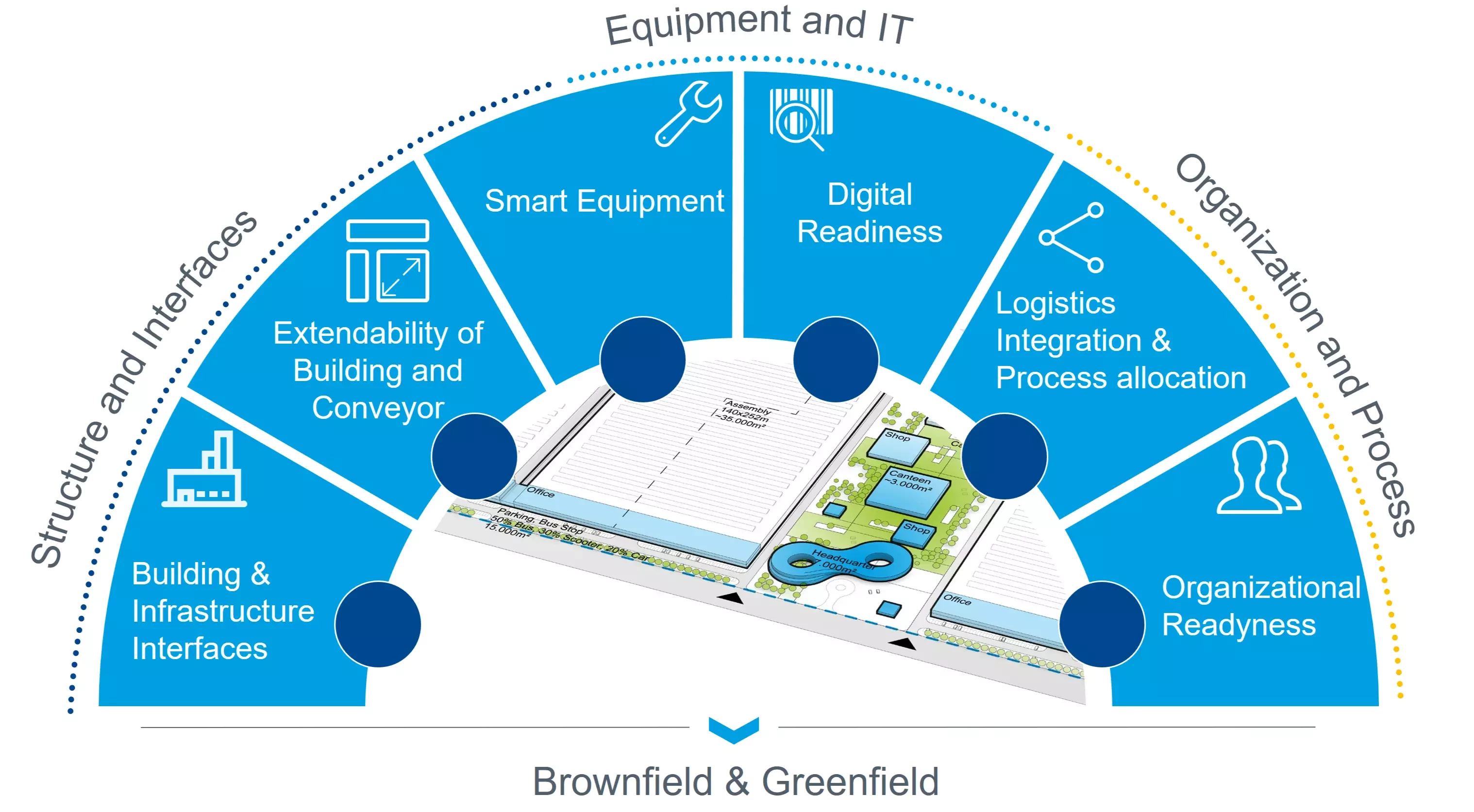

Bereit für die Transformation?

Um wettbewerbsfähig und flexibel zu bleiben, müssen zukünftige Anforderungen an Herstellungsprozesse schon heute in bestehende Systeme integriert werden. Was bedeutet Flexibilität? Als Antwort auf diese Frage nennt Hohmann fünf Punkte:

• Skalierbarkeit

• Kompatibilität

• Modularität

• Universalität

• Mobilität

Diese Aspekte müssen individuell auf die Anforderungen des jeweiligen Herstellers angepasst werden. Da in Europa wenig neue Fertigungsstätten entstehen, wird eine solch flexible Produktionslösung meist als Brownfield-Integration umgesetzt.

Elektroauto als das Fahrzeug der Zukunft

Verschiedene Argumente sprechen dafür, das E-Auto als das Fahrzeug der Zukunft anzusehen. Dazu zählen gesetzliche Bestimmungen und damit verbundene Subventionen. Aber auch eine sich wandelnde Infrastruktur spielt eine große Rolle. Um ökologische Ziele – vor allem in immer größer werdenden Ballungsräumen – zu erreichen, braucht es E-Mobilität. Das Beispiel China zeigt, dass es mit Start Ups möglich ist, schnell und preisgünstig Elektrofahrzeuge zu entwickeln und diese zu einem erschwinglichen Preis auf den Markt zu bringen.

80 bis 120 neue Batteriefabriken weltweit bis 2030

Damit der Wandel hin zur E-Mobilität gelingt, werden Schätzungen zufolge 80 bis 120 neue Batteriefabriken bis 2030 entstehen. Jede von ihnen benötigt Equipment, um Batteriezellen, Batteriemodule oder ganze Batteriepacks herzustellen. „Deshalb entwickeln wir bei Dürr ein Produktportfolio für bestimmte Prozessschritte innerhalb der Wertschöpfungskette der E-Mobilität“, sagt von Podewils. Auch die Digitalisierung spielt dabei eine große Rolle. Bei Dürr arbeiten mittlerweile rund 100 Softwareentwickler an der Optimierung der sogenannten Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE). Schon heute setzt Dürr bei Kunden Analysetools der Produktfamilie DXQanalyze ein, die die Reduzierung der Ausschussrate, den Nacharbeitsaufwand und die gleichzeitige Reduzierung von Ausfallzeiten nachhaltig optimieren.

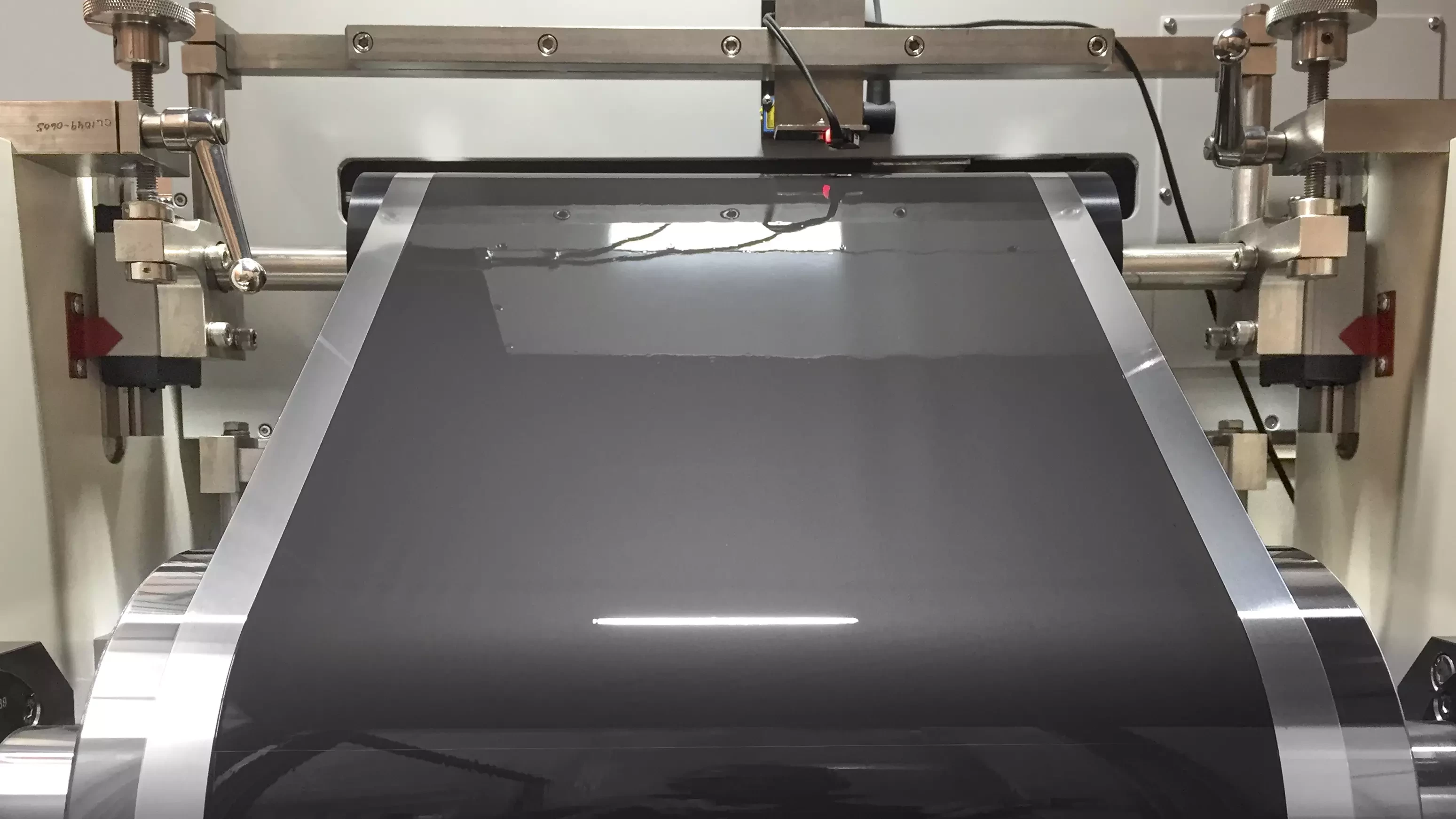

Ein Beispiel eines Teilprozesses in der Batteriefertigung, der zum Dürr-Portfolio gehört, ist der Beschichtungsprozess. In den Beschichtungsanlagen werden die Anoden und Kathoden hergestellt. Deren Qualität beeinflusst die Leistung der Batteriezellen immens, insbesondere in Bezug auf das Laden, die Lebensdauer und Sicherheit. Hierbei wird ein Mix aus Aktivmaterial und Binder auf eine dünne Aluminium- und Kupferfolie beidseitig aufgetragen. Das eingesetzte Lösemittel wird zurückgewonnen und kann nach einer Destillation zu mehr als 95 Prozent wiederverwendet werden. Das simultane Beschichten bringt dabei gegenüber anderen Methoden eine Zeitersparnis und qualitative Vorteile. Verformungen, die bei einseitigem Trocknen entstehen, gibt es bei der gleichzeitigen Trocknung beider Seiten nicht. Mit aktuellen Beschichtungslinien von Dürr wird bereits eine sehr gute Durchsatzrate von 40 Meter pro Minute erreicht. Durch kontinuierliche Weiterentwicklung könnte hier schon bald die doppelte Rate erreicht werden. Um die Nachhaltigkeit von Maschinen und Anlagen weiter zu verbessern, arbeitet Dürr an neuen Technologien, die den Energieverbrauch der Anlagen senken. „Das Potenzial zur Senkung des Energieverbrauchs ist hoch“, betont von Podewils.

Schlüsseltrends in der Batteriefertigung

„Der Automobilsektor sollte schon jetzt für die Umstellung auf Elektrofahrzeuge bereit sein und in Innovationen investieren“, stellte Andreas Hohmann fest. Er sieht aktuell folgende Trends in der Batteriefertigung:

• Die Anzahl der Batteriemodule wird verringert, die Module werden größer und schwerer

• Automatisierung und manueller Bereich werden getrennt

• Automatisierte und manuelle Stationen werden modular aufgebaut

• Automatisierte Stationen werden zunehmend parallel statt sequentielle angeordnet, um eine höhere Verfügbarkeit zu erreichen

• Transportkonzepte werden optimiert, z. B. mit Automated Guided Vehicles (AGVs)

Um die vielfältigen Anforderungen an die Produktion der Fahrzeuge der Zukunft zielgerichtet umsetzen zu können, wünschen sich viele Hersteller ein maßgeschneidertes Produktionskonzept. Dürr unterstützt die Transformation in der Mobilitätsbranche und entwickelt gemeinsam mit und für seine Kunden individuelle Fertigungslösungen mit Schwerpunkt auf Effizienz und Nachhaltigkeit.