Aber bleiben wir noch kurz beim Trockner: Düsen mit hohen Wurfweiten blasen bei EcoInCure heiße Luft über die Öffnung für die Windschutzscheibe in den Innenraum der Karosserie. Die Karosserieaußenhaut wird dabei nur mit minimaler Geschwindigkeit umströmt. Das führt zu einem ungestörten Lackverlauf mit maximaler Qualität. Gleichzeitig ermöglicht ein optimaler Wärmeübergang im Inneren der Karosserie ein äußerst homogenes Aufheizen sowohl von Dünnblech- als auch von Masseteilen. Das Ergebnis sind um bis zu 30% verkürzte Aufheizzeiten bei minimierten thermischen Bauteilspannungen, was insbesondere für die Trocknung von Elektrofahrzeugen und Multisubstratkarosserien von Bedeutung ist. Das Beheizungskonzept von EcoInCure reduziert den elektrischen Energiebedarf um 25% und regelt die Trocknungstemperatur in bisher nicht möglicher Präzision und Schnelligkeit. Die Abluft aus den Trocknern wird über die integrierte Nachverbrennung Ecopure® TAR mit Wärmerückgewinnung gereinigt und zur Trocknerbeheizung genutzt.

Die Steuerung der gesamten Anlage mit Datenerfassung, Datenauswertung und Anlagenüberwachung übernimmt die Dürr-Software-Lösung iTAC.MES.Suite. Das modulare MES-System gibt zu jedem Zeitpunkt einen detaillierten Einblick in die Produktionsabläufe und die Verbrauchsdaten. Erstmals setzt Dürr bei ŠKODA zum Beispiel die elektronische Qualitätskarte für den Trocknungsprozess ein, die eine Nachverfolgung der Trocknungsgüte jeder Karosserie möglich macht.

Bevor die Karosserien in der Lackierkabine Ihren Decklackauftrag erhalten, durchlaufen sie die Vorbehandlung (VBH) und kataphoretische Tauchlackierung (KTL). Für die Reinigung und den Auftrag des Korrosionsschutzes kommt das Rotationstauchverfahren RoDip® E zum Einsatz. Durch die Rotation der gesamten Karosserie wird der Prozess des Eintauchens, Flutens und Abtropfens optimiert. Jährlich werden bereits weit mehr als 10 Millionen Karosserien weltweit mit dieser bewährten Technologie von Dürr beschichtet.

Der Einsatz der Version RoDip® E mit elektrischem Antrieb in VBH und KTL bedeutet, dass sich in jedem Fahrwagen neben dem Fahrantrieb auch ein separater Antrieb für die Rotation befindet. Durch die individuell programmierbaren Fahrwagen sind optimierte Tauchkurven für die jeweilige Karosserie möglich, was zu einer besseren Beschichtungsqualität führt.

In allen Prozessschritten der Lackierung wird die neueste Dürr-Robotergeneration eingesetzt. Vom Füller über den Basislack bis zur Klarlacklinie sorgen insgesamt 61 EcoRP Lackierroboter der dritten Generation für einen effizienten Lackauftrag. Die Außenlackierung übernimmt der EcoRP E043i, der erste Lackierroboter, bei dem die siebte Achse in die Kinematik des Roboters eingebunden ist. In den Zellen zur Außenlackierung werden jeweils zwei oder vier Roboter installiert. Im Stop&Go-Lackierprozess kommen diese ohne Verfahrschiene aus. Dies ermöglicht eine wesentlich bessere Sicht in die Kabine, der Wartungsaufwand in der Roboterzelle sinkt durch den Wegfall der Verfahrachse deutlich.

Die Innenlackierstationen sind mit den sechsachsigen Robotern des Typs EcoRP L133i ausgestattet, die auf einer Schiene montiert sind. Zum Öffnen der Hauben wird das baugleiche Modell EcoRP L033i ohne Rail eingesetzt. Unterstützt werden die Roboter durch Scara-Türöffner. Die neueste Dürr-Robotergeneration ist modular aufgebaut. Die sechs- und siebenachsigen Modelle unterscheiden sich nur durch die zusätzliche Drehachse im Hauptarm. Die ansonsten identischen Bauteile vereinfachen das Ersatzteilmanagement, sparen Lagerkosten und erleichtern die Wartung.

Ausgestattet sind die Roboter mit der modernsten Dürr-Applikationstechnik. Die Zerstäuberfamilie EcoBell3 steht mit dem dazugehörigen Reiniger EcoBell Cleaner D2 und dem Farbwechsler EcoLCC2 für einen niedrigen Farb- und Lösemittelverbrauch sowie für schnelle Farbwechsel innerhalb der Taktzeit.

Gesteuert wird die dritte Robotergeneration von Dürr durch die ebenfalls neu entwickelte Prozess- und Bewegungssteuerung EcoRCMP2. Die Steuerungsplattform verbindet eine Vielzahl von Sensoren und Aktoren des Lackierroboters und der übergeordneten Wartungs- oder Steuerungssysteme. Ein integriertes Interface macht den Roboter „cloud ready“ und stellt alle relevanten Daten für aktuelle und zukünftige Anforderungen im Industrie 4.0-Umfeld zur Verfügung.

Noch bevor die Karosserien ihre Farbschicht erhalten, werden die Schweiß- und Klebenähte vollautomatisch versiegelt. Das sorgt dafür, dass später kein Wasser in das Fahrzeuginnere eindringen kann. Dürr installiert bei ŠKODA in Mladá Boleslav insgesamt 19 EcoRS Sealingroboter mit aktueller Applikationstechnik. Diese übernehmen die Nahtabdichtung von unten, im Innern der Karosserie sowie an den Dachnähten. Da die standardisierte EcoGun2 3D für alle Anwendungsbereiche in der Nahtabdichtung geeignet ist, müssen nur wenige Ersatzteile bevorratet werden.

Auch Spalte an Türen, Motorhaube und Heckklappe werden im Zuge dessen abgedichtet. Die vollautomatische Nahtabdichtung erfordert zudem hohe Präzision, da die Fördertechnik gewissen Toleranzen unterworfen ist. Mit speziellen Düsen wird die Bördelfalzapplikation bei geschlossenen Türen und Hauben durchgeführt. Die gesamte Farb- und Dickstoffversorgung für die Lackier- und Abdichtstationen wird ebenfalls von Dürr geliefert.

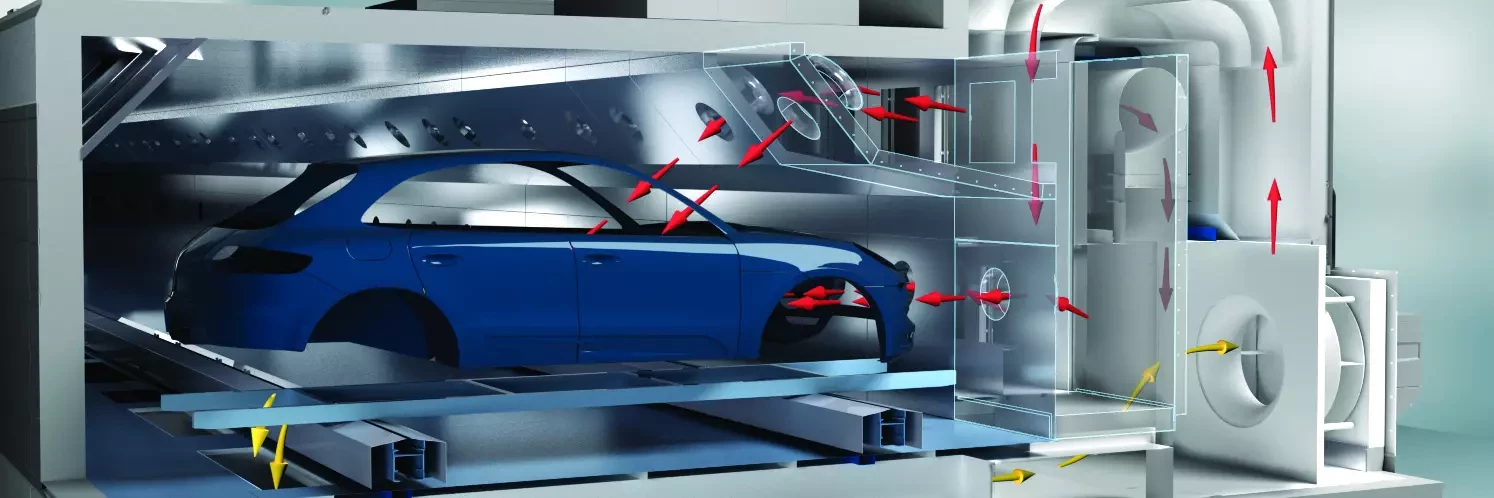

Die Lacknebelabscheidung in der Spritzkabine übernimmt der EcoDryScrubber, die Trockenabscheidung mit Steinmehl als Bindemittel. Dieses System kommt ohne manuelles Handling aus, denn es ist vollautomatisiert, robust und wartungsfreundlich und erfordert keine Anpassung an verschiedene Lacksysteme. Damit ist es hervorragend geeignet für hochvolumige Anlagen wie bei ŠKODA. Ein wichtiger Punkt ist die Einsparung von bis zu 60% der Energie in der Lackierkabine. Durch den kompletten Verzicht auf Wasser und Chemikalien kann mit bis zu 90% Umluft produziert werden. Dies reduziert den Aufwand für die Konditionierung von Frischluft und ist der entscheidende Faktor für die hervorragende Energieeffizienz der Spritzkabine.

Weiter verbessert wird die Performance des EcoDryScrubbers durch den Einsatz der neuen Systemsoftware V5.X. Sie versetzt das System in die Lage, sich selbst zu regulieren. Als direkte Folge wird das Steinmehl, mit dem der Overspray gebunden wird, optimal ausgenutzt – dies senkt den Verbrauch.

Der Einsatz des EcoDryScrubbers hat in Mladá Boleslav noch einen besonderen Nebeneffekt: Das eingesetzte Steinmehl wird in der Lackiererei nur zwischenverwendet. Denn das mit Lack gesättigte Steinmehl kann im werkseigenen Kraftwerk als Heizmittel eingesetzt werden, sodass dank der Trockenabscheidung keinerlei Abfall entsteht.

Durch die Trockenabscheidung ergibt sich eine hochkonzentrierte und besonders effizient gefilterte Abluft. Somit kann eine sehr kompakte Abluftreinigungsanlage, die aus einer hocheffizienten VOC-Aufkonzentrierung (Ecopure® KPR) mit nachgeschalteter thermischer Abluftreinigung (Ecopure®TAR) besteht, realisiert werden. Die notwendige Energie für die Desorptionsluft für die Ecopure® KPR-Anlage wird aus dem Reingas der thermischen Abluftreinigung zurückgewonnen. Dadurch sinken die Investitionskosten für das Abluftsystem um 60%. Der Energiebedarf für die Abluftreinigung reduziert sich in dieser Kombination um 80%.

Die Anlage ist ausgelegt für einen Durchsatz von 30 Fahrzeugen in der Stunde und wird ab Juni 2019 die Mittelklasse-Modelle von ŠKODA lackieren.